Dodatkowo, poznasz jego cenę na rynku oraz opinie zarówno ekspertów, jak i użytkowników. Jeśli zastanawiasz się, czy by255 to inwestycja…

Grot lutownicy to kluczowy element, który ma bezpośredni wpływ na jakość i precyzję lutowania. Wybór odpowiedniego grota jest istotny, aby proces lutowania był efektywny i bezproblemowy. W tym artykule omówimy różne rodzaje grotów, ich zastosowania oraz damy wskazówki, jak wybrać grot idealny do swoich potrzeb. Dowiesz się, na co zwrócić uwagę, aby prace były jak najbardziej precyzyjne i komfortowe.

Spis treści:

Grot lutownicy to kluczowy element, który ma bezpośredni wpływ na jakość i precyzję lutowania. Wybór odpowiedniego grota jest istotny, aby proces lutowania był efektywny i bezproblemowy. W tym artykule omówimy różne rodzaje grotów, ich zastosowania oraz damy wskazówki, jak wybrać grot idealny do swoich potrzeb. Dowiesz się, na co zwrócić uwagę, aby prace były jak najbardziej precyzyjne i komfortowe.

Grot lutowniczy dostępny jest w różnych odmianach, które są dostosowane do specyficznych zadań lutowania. Poniżej omówimy kilka podstawowych rodzajów grotów dostępnych na rynku, aby pomóc Ci w zrozumieniu ich różnorodności i zastosowań.

Różne typy grotów lutowniczych są przeznaczone do różnych zastosowań i zadań lutowania. Wybór odpowiedniego grota zależy od natury pracy, jaką zamierzasz wykonać. Pamiętaj, aby zawsze korzystać z grota, który jest najbardziej odpowiedni do Twojego konkretnego projektu, aby zapewnić wysoką jakość i precyzję lutowania.

Jednym z głównych czynników wpływających na wybór grota jest materiał, z którego został on wykonany. Materiał musi być odporny na korozję i wysokie temperatury, a także musi dobrze przewodzić ciepło. Stal nierdzewna, miedź i stopy miedzi są często wykorzystywane do produkcji grotów ze względu na swoje właściwości przewodzące i trwałość.

Kształt grota również ma znaczenie. Różne kształty są przeznaczone do różnych zadań lutowania, a wybór odpowiedniego kształtu może znacząco wpłynąć na jakość połączenia. Na przykład, grot stożkowy jest idealny do lutowania punktowego, podczas gdy grot płaski jest lepszy do lutowania powierzchniowego.

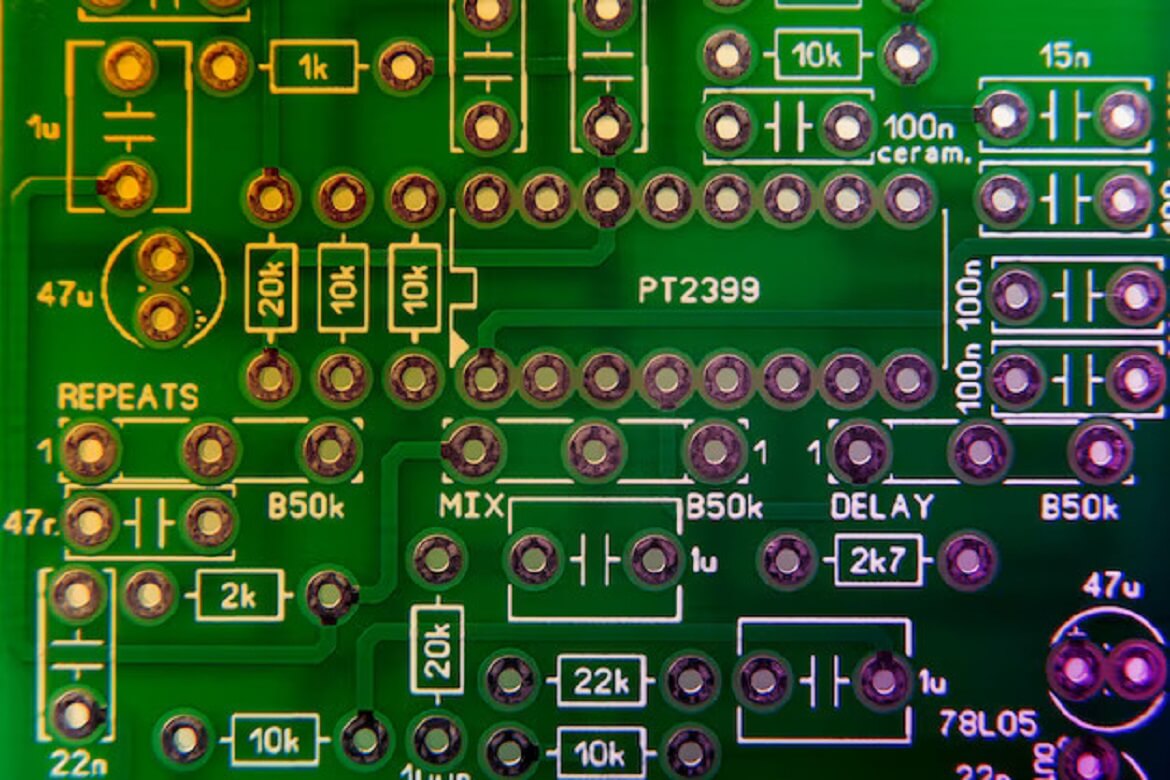

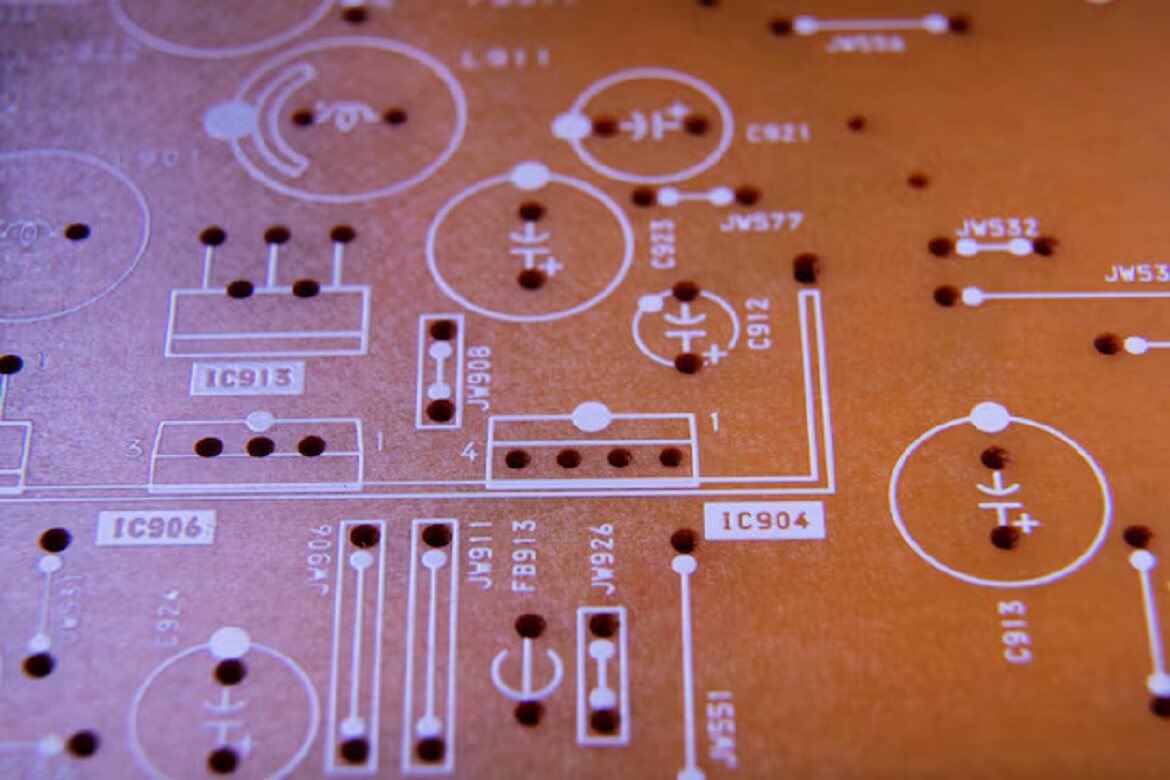

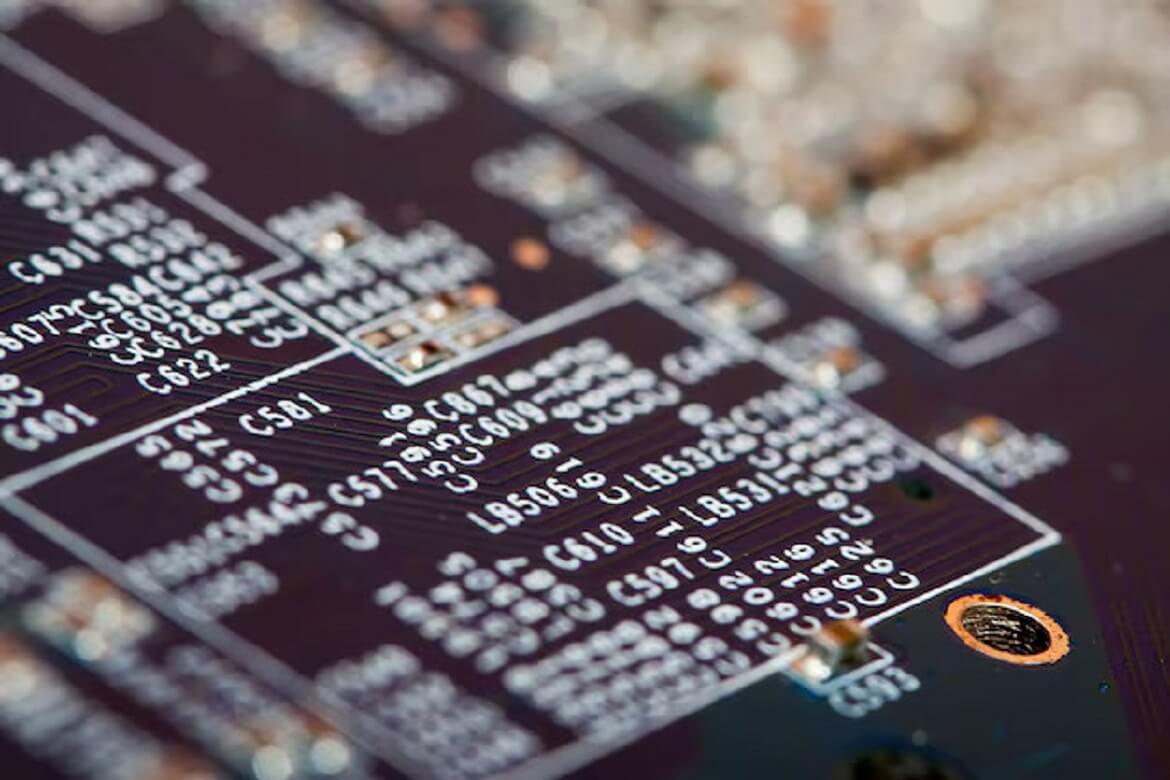

Rozmiar grota jest kolejnym ważnym czynnikiem. Małe groty są idealne do precyzyjnych prac, takich jak lutowanie elementów SMD, podczas gdy większe groty są lepsze do lutowania dużych powierzchni. Rozmiar grota powinien być dopasowany do rozmiaru elementów, które mają być lutowane.

Rodzaj pracy, jaka ma być wykonana, również wpływa na wybór grota. Niektóre groty są lepsze do lutowania miękkiego, inne do lutowania twardego, a jeszcze inne są idealne do specjalistycznych zadań.

Osoby, które używają lutownicy sporadycznie, mogą zdecydować się na grot o niższej jakości, podczas gdy profesjonaliści, którzy używają lutownicy regularnie, powinni zainwestować w grot wysokiej jakości, który będzie trwały i niezawodny.

Rozważenie wszystkich tych czynników pomoże w dokonaniu świadomego wyboru grota lutowniczego, który będzie najlepiej dopasowany do indywidualnych potrzeb i wymagań.

Czyszczenie grota jest podstawowym krokiem w jego pielęgnacji. Należy regularnie usuwać resztki cyny i innych materiałów z grota, aby zapobiec jego zanieczyszczeniu i korozji. Czysty grot lepiej przewodzi ciepło, co jest kluczowe dla efektywnego lutowania. Do czyszczenia grota można używać specjalnych gąbek czy też mosiężnych drucików, które delikatnie, ale skutecznie usuwają zanieczyszczenia.

Regularne pokrywanie grota cienką warstwą cyny może pomóc w ochronie przed korozją i utrzymaniu dobrej przewodności cieplnej. Cyna tworzy ochronną warstwę na grocie, która zapobiega jego uszkodzeniu i przedłuża żywotność.

Temperatura lutownicy również ma wpływ na trwałość grota. Używanie lutownicy na zbyt wysokiej temperaturze może prowadzić do szybkiego zużycia grota. Dlatego ważne jest, aby używać najniższej możliwej temperatury, która jest wystarczająca do wykonania danego zadania lutowania.

Grot powinien być przechowywany w suchym miejscu, z dala od wilgoci, która może przyspieszać korozję. Ponadto, nie powinien być poddawany nadmiernemu naciskowi czy uderzeniom, które mogą go uszkodzić.

Ostatnim aspektem dbania o grot jest regularna wymiana. Nawet najlepiej konserwowany grot w końcu ulegnie zużyciu. Regularna kontrola jego stanu i wymiana, gdy jest już zużyty, zapewni ciągłą wysoką jakość lutowania.

Pamiętając o tych zasadach, można znacząco przedłużyć żywotność grota lutowniczego, co przekłada się na wyższą jakość pracy i oszczędność, dzięki zmniejszeniu częstotliwości wymiany grota.

Jednym z najczęstszych błędów jest używanie zbyt wysokiej temperatury podczas lutowania. Może to prowadzić do uszkodzenia elementów elektronicznych, a także do szybkiego zużycia grota lutowniczego. Ważne jest, aby dostosować temperaturę do materiałów, z którymi się pracuje, i unikać nadmiernego podgrzewania.

Innym częstym błędem jest nieodpowiednie przygotowanie powierzchni do lutowania. Powierzchnie, które są brudne lub pokryte tłuszczem, mogą uniemożliwić prawidłowe przyleganie lutu, co prowadzi do słabych i nietrwałych połączeń. Przed lutowaniem powierzchnie powinny być dokładnie oczyszczone.

Nieprawidłowe użycie topnika również może wpływać na trwałość lutu. Topnik pomaga w usunięciu tlenków z powierzchni lutowanych i poprawia przyleganie lutu. Jednak nadmiar topnika może prowadzić do korozji, a zbyt mała ilość może skutkować słabym połączeniem.

Niewłaściwy dobór grota lutowniczego jest kolejnym błędem, który może wpływać na jakość lutowania. Grot powinien być odpowiednio dobrany do rodzaju pracy, a jego kształt i rozmiar powinny być dopasowane do elementów, które mają być lutowane.

Ponadto, pośpiech i brak precyzji podczas lutowania mogą prowadzić do wielu problemów, takich jak mostki lutownicze, zimne luty czy uszkodzenie elementów. Spokój, cierpliwość i dokładność są kluczowe dla uzyskania trwałych i niezawodnych połączeń lutowniczych.

Niedostateczna wiedza i doświadczenie w lutowaniu mogą również prowadzić do błędów. Regularne doskonalenie swoich umiejętności oraz praktyka są potrzebne, aby unikać błędów i poprawiać jakość lutowania.

Dodatkowo, poznasz jego cenę na rynku oraz opinie zarówno ekspertów, jak i użytkowników. Jeśli zastanawiasz się, czy by255 to inwestycja…

Dzięki zawartym tutaj szczegółom technicznym, analizie cen oraz opiniom użytkowników, zyskasz pełen obraz tej wszechstronnej diody. Czytaj dalej, aby odkryć…

Dowiesz się także, co myślą o nim użytkownicy oraz jaka jest jego cena na rynku. Zapraszamy do lektury, aby odkryć…

Dowiedz się więcej o jego zastosowaniach, budowie oraz porównaj ceny. Poznaj opinie innych, zanim podejmiesz decyzję zakupową. Zapraszamy do lektury!…